-

Robotertechnik

-

Automatisierung

-

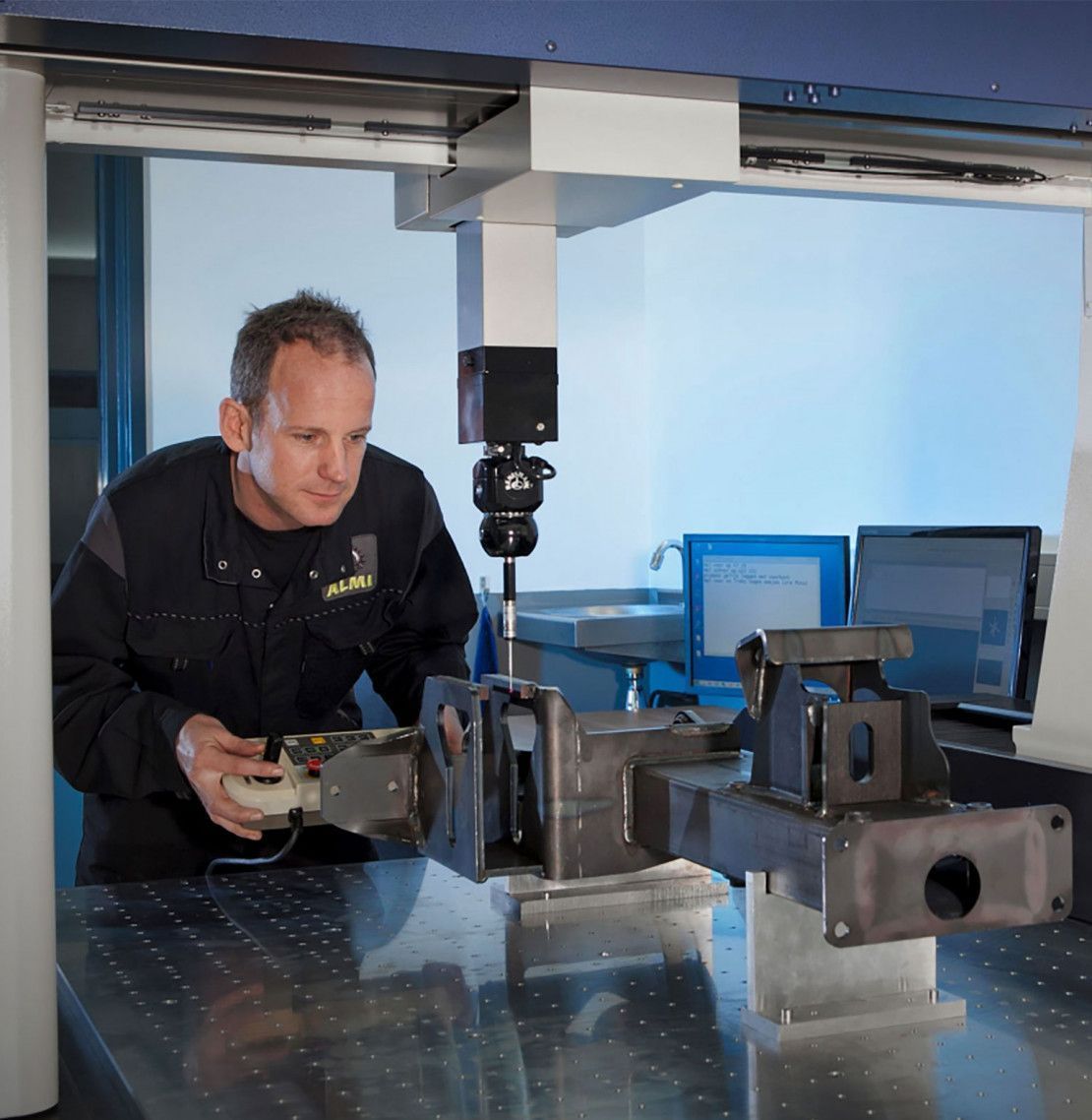

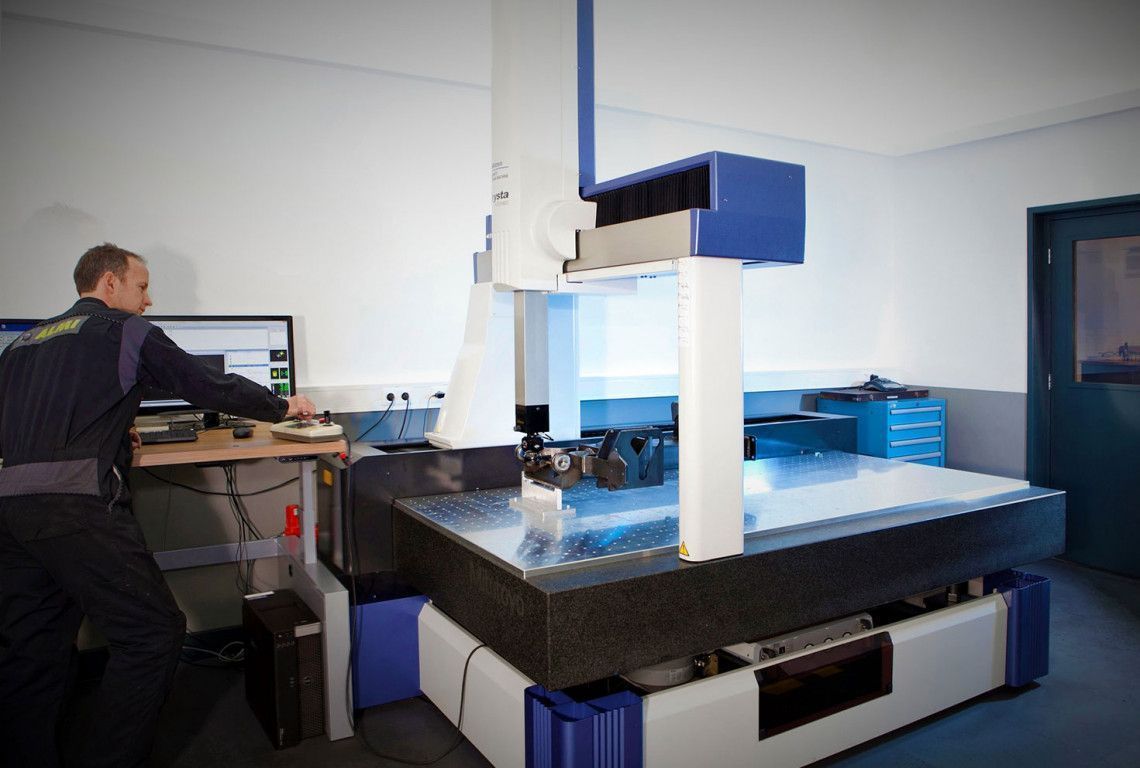

Prüfung

Organisationen auf der ganzen Welt arbeiten mit ALMI

Vor Ort erleben?

Möchten Sie gerne mehr erfahren über die Techniken, die wir anbieten und wie wir Ihre Aufträge ausführen? Wir führen Sie gerne durch unsere Maschinenfabrik. Unsere Fachleute arbeiten hier jeden Tag, um Ihre Aufträge optimal umzusetzen. Mit einem Ergebnis, auf das sie stolz sind und das wir Ihnen gerne zeigen.